|

نویسنده : www.BartarFile.ir

|

|

کتاب تکنولوژی ماشینکاری و سی ان سی (Machining and CNC Technology)، مشتمل بر 4 بخش، 885 صفحه، در 29 فصل، به زبان انگلیسی، همراه با کلی تصاویر رنگی به ترتیب زیر گردآوری شده است:

PART 1: Introduction to Manufacturing

- Chapter 1: Professionalism in Manufacturing

- Chapter 2: Math Skills Self-Review

- Chapter 3: Reading Technical Drawings

- Chapter 4: Introduction to Geometrics

- Chapter 5: Before and After Machining

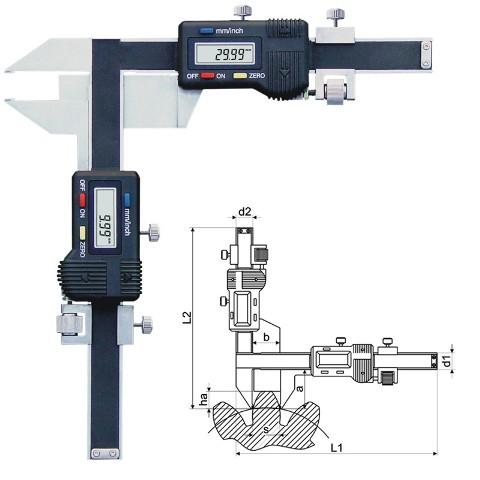

- Chapter 6: The Science and Skill of Measuring Five Basic Tools

- Chapter 7: Single-Purpose Measuring Tools Gages, and Surface Roughness

- Chapter 8: Layout Skills and Tools

PART 2: Introduction to Machining

- Chapter 9: Cutting Tool Geometry

- Chapter 10: Drilling and Operations and Machines

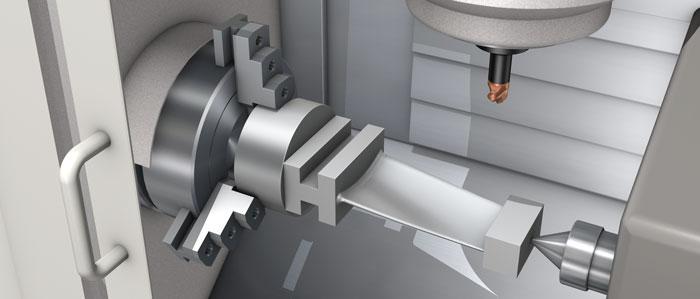

- Chapter 11: Turning Operations

- Chapter 12: Mills and Milling Operations

- Chapter 13: Precision Grinding Operations and Machines

- Chapter 14: Screw Thread Technology

- Chapter 15: Metallurgy for Machinists Heat Treating and Measuring Hardness

- Chapter 16: Job Planning

PART 3: Introduction to Computer Numerical Control Machining

- Chapter 17: Coordinates, Axes, and Motion

- Chapter 18: CNC Systems

- Chapter 19: CNC Controls

- Chapter 20: Operating a CNC Machine

- Chapter 21: Program Planning

- Chapter 22: Level-One Programming

- Chapter 23: Level-Two Programming

- Chapter 24: Setting Up a CNC Machine

PART 4: Advanced and Advancing Technology

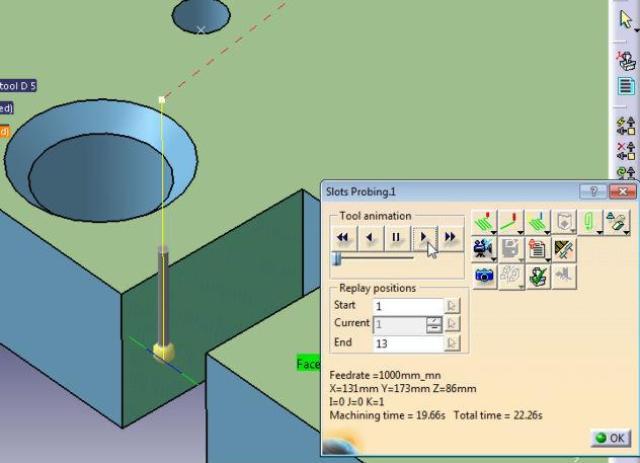

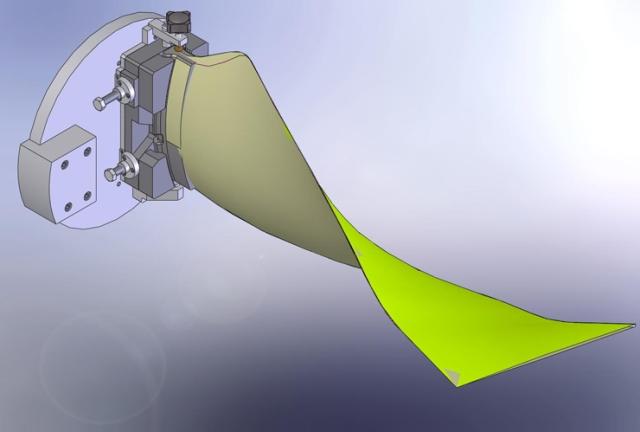

- Chapter 25: Design for CNC Manufacturing Solid Modeling

- Chapter 26: CAM Mill Programming for CNC Machinists

- Chapter 27: Tool Life, Productivity, and Advancing Technology

- Chapter 28: Statistical Process Control (SPC)

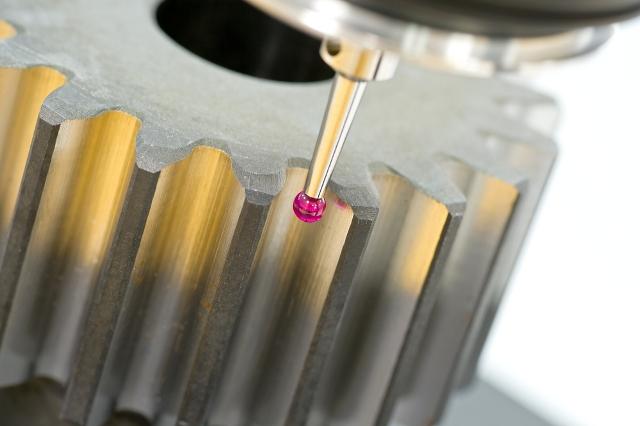

- Chapter 29: Computer Coordinate Measuring

جهت دانلود کتاب تکنولوژی ماشینکاری و سی ان سی (Machining and CNC Technology)، بر لینک زیر کلیک نمایید:

:: موضوعات مرتبط: کلیه گرایش ها، کنترل عددی CNC، ،

:: برچسبها: ماشینکاری ,

آمار

وبلاگ:

آمار

وبلاگ: